En este manual podrás comprobar de un vistazo los problemas más comunes de la impresión 3D y encontrarás información suficiente para poder solucionarlos. Echa un vistazo a las imágenes para identificar el problema que estas teniendo y pincha en la misma para acceder a una explicación más extensa de como evitarlo.

Levantamiento de la base (Warping)

Las esquinas de la base de la pieza se separan de la plataforma y deforman el objeto.

El Warping es debido al enfriamiento y contracción del plástico.ando el plástico se enfría y se contrae. A medida que transcurre la impresión el plástico extruido para hacer la pieza se enfría, se contrae y empieza tirar del material que lo rodea. Con el tiempo las fuerzas internas se hacen tan grandes que la base de la impresión se dobla hacia arriba y se despega de la plataforma.

La mejor manera de corregir este problema es utilizando una plataforma de impresión caliente (o a veces llamada cama caliente). Conforme transcurre la impresión, la plataforma mantiene la pieza templada lo justo para que el plástico deje de estar totalmente solido. Técnicamente hablando diríamos que tenemos que mantener la temperatura de la pieza por encima de la temperatura llamada “transición de vídrio” y de esta manera se mantiene plana y pegada a la plataforma sin deformarse. En muchos casos la temperatura que aporta la plataforma es suficiente pero si necesitáramos mejorar aun más la adherencia deberíamos rociar la superficie de la cama con una fina capa de laca de pelo (solo a las camas de espejo).

También es importante que la plataforma esté lo mejor nivelada posible. El plástico tiene que estar aplastado sobre la plataforma para asegurarnos de que se adhiere correctamente. Además de conseguir que la impresión no se deforme o despegue conseguiremos una capa inferior uniforme. Lo que buscamos son unas líneas uniformes que se toquen entre si. Si las líneas muestran signos de rebose significa que la plataforma esta demasiado pegada al cabezal y tendremos que calibrar de nuevo. Si las líneas no se adhieren y quedan desordenadas quiere decir que la plataforma está demasiado baja.

Otra alternativa muy apropiada es utilizar la opción Brim o Raft en Cura para evitar que la pieza se deforme. La opción de Brim imprime varias vueltas de filamento alrededor de la pieza hasta tocarla creando una superficie (parecido al ala de un sombrero) en la primera capa de la pieza para ayudar a luchar contra las fuerzas de tracción. Dado que este borde consiste en una única capa gruesa, es muy fácil de quitar una vez que la impresión se ha completado. Raft en cambio nos crea una superficie poco densa debajo de la pieza con lo que si se levanta alguna parte de la impresión será la superficie de Raft y no la pieza.

ABS y Nylon los materiales más difíciles

El ABS y el Nylon son materiales que contraen mucho, por ello, son mucho más propensos a la deformación que el PLA u otro material por lo que habrá que tener un cuidado extra. Además de necesitar una temperatura mayor en la cama caliente, hay que tener cuidado con la refrigeración. Tenemos que asegurarnos de no tener activada la refrigeración extra. Para conseguir calidades extraordinarias seria conveniente que impresora estuviera tapada para conseguir una temperatura constante y uniforme a lo largo de toda la impresión.

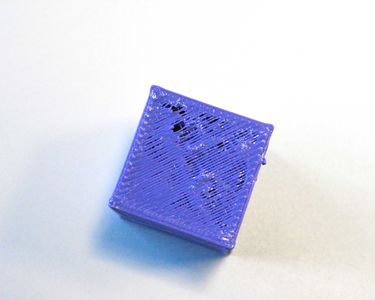

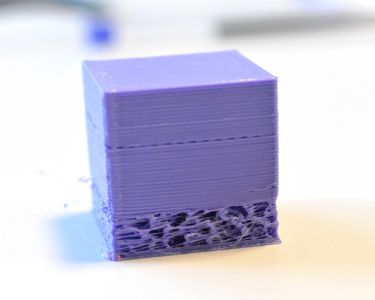

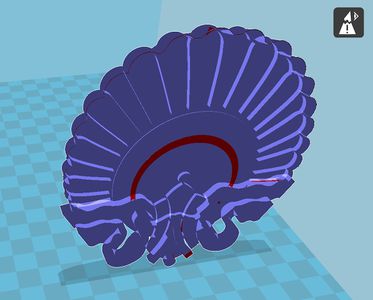

Almohadillado (Pillowing)

Puede ocurrir que al cerrar y crear la parte final de una pieza, aparezcan protuberancias o huecos. Este efecto es más común usando PLA. Lo más importante para solucionar el problema es fijarse en la refrigeración y en el grosor del techo.

Sin la Refrigeración adecuada, las hebras de plástico tienden a rizarse y elevarse de la superficie de impresión haciendo más difícil que las capas posteriores se depositen correctamente. Con una buena refrigeración conseguimos que las hebras crezcan gradualmente haciendo un mallado consistente para la correcta deposición de las capas posteriores y consiguiendo un cierre completo de la superficie.

Otro aspecto importante además de la refrigeración es el grosor de la capa superior, el grosor del techo. Por norma general es recomendable imprimir 6 capas sólidas en el techo. Si usamos el software Repetier-Host le indicamos directamente que realice 6 capas de techo. Si usamos Cura nos pedirá la altura del techo en milímetros, por lo tanto, tendremos que hacer algo de matemáticas básicas. Supongamos que estamos imprimiendo con una altura de capa de 0.21mm. Para conocer la altura de techo en milímetros multiplicaremos 0,21 por 6 y obtendremos como resultado 1.26mm, que es el valor que tendremos que introducir en el software.

El tener que imprimir 6 capas es solo una referencia y como en todo depende de cada caso. Conforme más baja sea la altura de capa más capas sólidas tendremos que imprimir. Con capas muy finas las hebras de plástico no llegan de lado a lado del hueco con lo que la base para las siguientes capas es pobre y poco robusta. Por lo tanto, tendremos que imprimir más capas para conseguir un techo bien cubierto y liso. En otras palabras, las capas muy finas (de altura de capa muy baja) pueden ser otra causa de del almohadillado.

En las piezas con poco relleno puede ocurrir que las hebras no se depositen correctamente por falta de soportes en la parte interior de la pieza, generando así posibles problemas de huecos en el techo. El software Cura tiene un sistema automático para intentar solucionar el problema. En este software está estipulado que el 25% es el límite de relleno óptimo. Si usamos un relleno superior a 25% nos generará capas en un solo sentido y en diagonal pero si usamos un porcentaje inferior imprimirá también en diagonal pero cada capa la hará en un sentido diferente. Así conseguimos que las hebras de la capa nueva se depositen sin problemas y evitaremos posibles errores de almohadillado.

Encordado (Strining)

El encordado consiste en hilos horizontales que se generan cuando imprimimos dos piezas a la vez moviéndose de una pieza a otra capa por capa o cuando el objeto que queremos imprimir tiene capas en las que se divide en partes distanciadas e independientes.

La solución principal para resolver la aparición del encordado es la retracción. Cuando la retracción está activada, permitimos a la impresora absorber algo de filamento antes de mover el cabezal de impresión a través de un espacio abierto donde no tenga que imprimir. Retrayendo el filamento ayudamos a prevenir el goteo de plástico a través de la boquilla durante el desplazamiento en vacío del cabezal.

Antes de nada lo que debemos hacer es asegurarnos de que la retracción está habilitada. En Cura, esta configuración se encuentra en la pestaña "Básica" en forma de casilla de verificación que dice “Enable retraction” (Habilitar retracción). También tenemos la opción de cambiar los valores de la retracción entrando al modo experto (Expert -> Open expert settings). Ahí podremos configurar la velocidad a la que la impresora tiene que hacer las retracciones y la distancia que queremos que retraiga. Los Valores de retracción de la Voladora dependen del material que estemos imprimiendo pero el estandar ronda los 4,5mm de distancia y los 40 mm/s de velocidad.

Otra opción para disminuir el efecto del encordado es aumentar la velocidad de desplazamiento sin impresión (Travel speed). Por defecto en el software Cura, la velocidad de desplazamiento se establece en 150 mm/s pero en las Voladoras podemos poner (y recomendamos) un valor de 200 mm/s. Al aumentar la velocidad de desplazamiento le damos menos tiempo al cabezal para rezumar plástico.

La temperatura también puede desempeñar un papel importante. Con temperaturas demasiado altas propiciamos el encordado. Experimenta con una temperatura más baja si es necesario, de esta manera el material no será tan liquido y evitaremos que caiga fácilmente. Como siempre cuando se baja la temperatura también debemos comprobar que estamos imprimiendo con la suficiente lentitud para evitar la subextrusión.

Por último, tenemos que tener claro que algunos filamentos son simplemente propensos a generar encordados y que las indicaciones dadas anteriormente no soluciones el probrema. Puede ocurrir que en algunos casos sean imposibles de eliminar por completo. Incluso colores diferentes del mismo fabricante pueden diferir en resultados en cuano a encordado.

Voladizos(Overhang)

Las impresoras 3D de deposición no pueden depositar material en el aire. Esta limitación genera piezas con aspectos indeseados y marañas de hilos. Afortunadamente podemos solucionar este problema mediante cambios en el diseño como por diversas opciones que nos ofrecen los softwares de impresión.

Cada capa se imprime sobre la anterior, sirviendo esta de apoyo para la siguiente. Hay ocasiones en los que debido a la forma del objeto a imprimir no tenemos material debajo y el material queda colgando formando una U en vez de quedar como una línea recta. Se imprimen parcialmente en el aire y tienden a hundirse ligeramente hacia abajo. A veces estos problemas se acumulan haciendo que cada capa quede peor que la anterior. Tratar con voladizos es complicado, hay muchas variables que afectan a lo bien o mal que vayamos a imprimir: Temperatura, velocidad de impresión, ángulo y longitud del voladizo, el material, la refrigeración...

Como en tantas otras cosas, el enfriamiento del material es parte importante en lo bien que se imprimirá un voladizo. Tenemos que asegurarnos de tener el ventilador de refrigeración al 100% cuando vayamos a imprimir el voladizo.

La velocidad de impresión también afectará a la calidad de impresión. Cuando lo que queremos imprimir es un voladizo tipo puente (colocar una capa de una columna a otra) es recomendable aumentar la velocidad de impresión. En cambio si lo que queremos es imprimir una pared algo inclinada se consiguen mejores resultados si disminuimos la velocidad de impresión por lo general siempre se traducirá en una notable mejora en la calidad.

Trata de reducir la temperatura de impresión tanto como sea posible sin causar subextrusión. Cuanto más despacio realicemos la impresión menor temperatura podremos usar. Además de reducir la temperatura de impresión puede valer reducir la temperatura de la cama de impresión, o incluso apagarlo completamente. Esto es especialmente importante si el voladizo está cerca de la cama.

Si es posible trataremos de reorientar el objeto para reducir al mínimo la cantidad de voladizos. En ocasiones solo con cambiar la posición del objeto usando la opción Rotar de nuestro software a una posición sin voladizos solucionamos el problema. Recuerda que los software de impresión no siempre cargan las piezas en la posición más óptima. Si diseñamos nuestro propio modelo tenemos que evitar los puentes y tener en cuenta que ellímitede impresión de las paredes está en 45º. Podemos imprimir inclinaciones de pared desde 90º hasta 45º. Se puede llegar a imprimir correctamente ángulos más pequeños pero hace falta habilidad y acertar con las variables adecuadas para cada material. A esta condición se le llama la regla de los 45º.

Cuando no haya posibilidades de reorientar la pieza podemos utilizar la opción de soporte. La opción de soporte genera una estructura en forma de andamiaje debajo del voladizo, de esta manera cuando haya que crear el voladizo tendrá una superficie donde apoyarse. Una vez acabada la impresión se retira el soporte quitando el material con las manos o con unos alicates. Existen diferentes tipos de soportes y opciones que se pueden controlar, todos ellos explicados con más detalles en el siguiente apartado sobre soportes. Con nuestro modelo de impresora Voladora V2x2 podemos usar el segundo cabezal de impresión para crear estos soportes en piezas complejas con un material soluble que luego podemos disolver en distintos tipos de líquidos según el material usado.

Líneas muy visibles en la capa inferior

Si la capa inferior del objeto está mostrando líneas de impresión muy obvias es probable que la cama simplemente esté calibrada demasiado lejos del cabezal. Cuanto más cerca esté la boquilla de la cama en la primera capa mejor se aplastará el plástico en la platafomra de impresión y las líneas de material se mezclarán mejor entre si creando una capa homogénea. Sin embargo, si ponemos la boquilla demasiado cerca de la cama el plástico no podrá salir del cabezal y nos puede crear problemas serios. Si ponemos el cabezal demasiado cerca de la cama podemos sufrir un atasco en el cabezal porque el material no puede salir mientras el extrusor está enviando material al mismo. Consecuencia de este atasco tendremos el extrusor sucio y seguramente el filamento mordido.

La capa más basta que podemos realizar con una Voladora V2 es de 0.3mm de espesor (con nozzle de 0,4mm). En este caso es relativamente sencillo calibrar la plataforma de impresión. Es posible que desee tratar de reducir esta cifra a 0,21 o incluso 0,12 mm para que la capa inferior quede con mejor acabado. Sin embargo, cuando se reduce la altura de capa debe ser muy preciso en el calibrado de la cama. Una altura de capa de 0,3 mm es bastante indulgente, una altura de 0,1 mm capa es todo lo contrario.

Subextrusión (Under extrusión)

Llamamos subextrusión al error que ocurre cuando el extrusor de la impresora nopuede suministrar la cantidad de plástico que debería. Los síntomas de este problema pueden ser tres; pueden faltar capas, las capas pueden ser muy finas o puede que tengan puntos y agujeros en ellas al azar. La causa directa de este problema es probablemente la más difícil de encontrar puesto que hay muchas variables en juego.

La impresora hará todo lo posible para tratar de alcanzar las velocidades de impresión que se están pidiendo pero si éstas van más allá de lo que la impresora es capaz de realizar podemos tener problemas. Si sobrepasamos los límites la impresora seguirá imprimiendo pero el objeto impreso probablemente tendrá paredes que no se fusionan correctamente y huecos entre capas. A continuación analizaremos varias acciones que podemos realizar para evitar la subextrusión y mejorar nuestras piezas.

NO aumentar el caudal para compensar (Flow)

Quítate la idea de aumentar el Flow de la cabeza, aunque parezca lo más obvio lo único que conseguirás es perjudicar aun más la impresión. Imagínate que tratamos de evacuar un túnel lleno de coches, todos intentan atravesar el túnel por la única salida que hay, pero sólo un coche puede salir cada vez. Si salen coches de uno en uno ¿ayudará que metamos más coches dentro del túnel? Esto es esencialmente lo que hace aumentar el flujo en esta situación. El aumento de flujo tiene sus usos, pero la prevención de la subextrusión no es uno de ellos.

Conoce y respetar los límites de la impresora

La causa más común, más simple y la más probable por la que la impresora extruye poco es simplemente que le estamos pidiendo a la impresora más de lo que es capaz de hacer. Medimos lo rápido que puede imprimir una impresora en volumen de plástico por segundo: mm3/s. En condiciones ideales una Tumaker Voladora V2 es capaz de imprimir aproximadamente 10 mm3/s. Con estas velocidades la calidad de la impresión no será tan buena, además y en función del tamaño del objeto que estás imprimiendo no estarás respetando el tiempo mínimo de enfriamiento de las capas que necesita el material, por lo que ya solo por esto deberías ralentizar la velocidad de impresión.

Para averiguar lo rápido que está imprimiendo la impresora simplemente tenemos que multiplicar el diámetro de la boquilla (0,4mm) con la altura de la capa y la velocidad. Así, por ejemplo, si imprimimos con altura de capa de 0.21mm a 30 mm/s tendríamos un valor de: 0.4 * 0.21 * 30 = 2,52 mm3/s. Esta es una velocidad que una Tumaker Voladora V2 es capaz de manejar sin ningún problema. Los valores recomendados deberán estar en un rango de 2,5 a 5 mm3/s. Tener en cuenta que estos valores son para PLA, siendo el valor diferente para otros materiales. Lo que si podemos tener en cuenta es que el PLA es el material con la capacidad de fluido más bajo con lo cual cualquier material que imprimamos con un máximo de 5mm3/s nos dará una pieza bien imprimida.

Ecuación a usar: diámetro de nozzle (mm) * altura de capa (mm) * Velocidad de extrusión (mm/s) <=5mm3/s

Temperaturas

Cuanto más rápido se imprime una pieza el plástico tiene menos tiempo para calentarse a la temperatura de impresión correcta antes de ser forzado a salir por la boquilla. El plástico que menos temperatura de impresión necesita, el PLA, es también el más viscoso y requiere presiones más altas para empujarlo a través de la boquilla. Puede ocurrir que las presiones lleguen a ser demasiado altas y tengamos problemas de extrusión.

Entonces...¿Se puede aumentar la temperatura de impresión para evitar la subextrusión? Sí, se puede, pero dentro de lo razonable. Configurar la temperatura por encima de 240º-245ºC para PLA puede causarnos problemas. A partir de estas temperaturas las propiedades del plástico empezarán a cambiar si se deja en la boquilla durante demasiado tiempo y, entre otras cosas, podemos quemar el plástico y causar obstrucciones. Si tenemos que elevar mucho la temperatura mientras imprime a velocidades normales seguramente la causa de la subextrusión esté en otra parte.

También es probable que la calidad de impresión se vea degradada si imprimimos a altas temperaturas, como el aumento del encordado y voladizos de peores calidades. Aunque no recomendamos imprimir con velocidades altas simplemente porque se consiguen peores resultados en calidad, hay usuarios de Tumaker Voladoras que lo hacen y para ello necesitan subir la temperatura a valores solo al alcance de los más valientes. Para conseguir esto hay que saber mucho, haber experimentado mucho y haberte llevado algún que otro disgusto por el camino. Hay lo dejamos :)

Muescas en el filamento

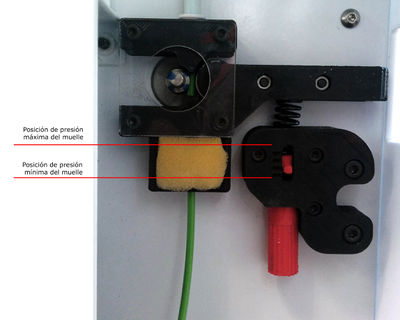

Si observamos subextrusión en la impresión realizada seguramente veremos que el filamento está carcomido por el extrusor. Si tenemos el hilo mordido es muy probable que aunque el motor siga empujando el extrusor no pueda amarrar el hilo y no llegue hasta el cabezal para ser fundido. La solución es sencilla, si el cabezal no está obstruido, primero tendremos que quitar la bobina y el hilo de la máquina, cortar la parte defectuosa del hilo y volver a poner la bobina. Es probable que la causa de la mordida sea el mal ajuste del muelle con lo que será necesario ajustar la tensión del muelle de la palanca del extrusor. En la parte inferior del extrusor, debajo de las pestaña de color que indica la tensión del muelle, hay una pieza giratoria con la que podemos regular la tensión del mismo.

Para ajustar correctamente la tensión del muelle tendremos que seguir unos sencillos pasos:

- Quitaremos toda la tensión al muelle bajando el indicador de presión del muelle hasta abajo.

- Subiremos la presión del muelle elevando el indicador poco a poco mientras desde Repetier-Host, por ejemplo, le damos al botón de extruir (el cabezal tiene que estar a la temperatura adecuada).

- En el momento que el extrusor eche bien el material tendremos la tensión adecuada para ese material.

Por lo general con los materiales más comunes como el PLA, XT y ABS, el indicador de la fuerza del muelle deberá estar entre la segunda y tercera marca empezando desde abajo. Recordad que tendremos que realizar el ajuste fino acorde al diámetro de tu filamento.

Filamento viciado

A veces al final de las bobinas el filamento suele estar fuertemente enrollado y con una forma circular muy pronunciada. Comúnmente solemos decir que el hilo está viciado. Al pasar por el tubo (Bowden) el filamento experimentará una fricción más alta que si el filamento estuviese medianamente recto . Si vas a imprimir en la velocidad límite de la impresora, esta fricción adicional puede ser suficiente para estropear la impresión. Ten esto en cuenta e intenta reducir la velocidad para evitar la subextrusión.

Enredos en el filamento

Esto puede parecer obvio, pero aseguraros de que el filamento puede desenrollarse sin obstáculos. Por ejemplo, comprueba que los hilos de filamento no se solapan en el carrete. No es fácil de detectar cuando el hilo se ha enrollado en el carrete pero si ponemos en marcha la impresora y tira del hilo se creará un nudo y atascará el extrusor creando una subextrusión primero y dejará de echar filamento después.

Obturación de la boquilla (Nozzle)

Debido al pequeño tamaño del orificio de salida de la boquilla (en ingles llamado nozzle), no es difícil obstruirlo total o parcialmente. Los bloqueos pueden tener una amplia variedad de causas tales como contaminantes inesperados en el filamento (con filamento de buena calidad esto es muy poco probable), exceso de polvo, pelo de mascotas, filamento quemado o residuos de filamento con un punto de fusión más alto que el material que estas utilizando actualmente.Muchos de estos problemas se resuelven gracias al filtro que incluyen las Voladoras justo en la entrada del filamento en el extrusor. Este filtro consiste en una esponja que limpia el filamento de posibles impurezas y, por otra parte, permite lubricar la esponja con aceite para ayudar al PLA a reducir la fricción en el tubo y en el Hotend.

Si hemos estado imprimiendo con un material que requiere temperaturas bastante altas como el ABS por ejemplo, y hemos cambiado a un plástico con una temperatura de impresión inferior como puede ser el PLA, es importante limpiar bien la boquilla y quitar bien los residuos. A menudo, podemos retirar los restos de ABS introduciendo y presionando manualmente el PLA a la temperatura del ABS. Al utilizar una temperatura más alta de lo que se suele utilizar es importante no dejar que el plástico se asiente en la boquilla durante demasiado tiempo. Si lo dejamos estar durante mucho tiempo se puede quemar el plástico y bloquear la boquilla.

Si hay algo que bloquea físicamente la boquilla como la acumulación de polvo o trozos de filamento quemado, y las recomendaciones anteriores no han dado resultado usaremos la técnica de extracción en frío o atomic method.Por lo general, la realización de esta operación la extracción en frío un par de veces solucionaría el problema. Si no es así, puede utilizar un alambre muy fino para limpiar la boquilla ayudando a desalojar lo que sea que está causando la obstrucción. Una herramienta popular para esto son las agujas de acupuntura aunque cualquier alambre suficientemente delgado (la abertura de la boquilla es de 0,4 mm de diámetro) y rígido puede ser de utilidad, sin embargo,hay que tener mucho cuidado de no dañar la boquilla. Después de desalojar la obstrucción realizaremos el método de la extracción en frío de nuevo para limpiar mejor la boquilla.

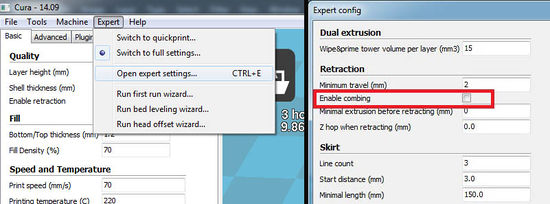

Peinada (Combing)

El software Cura utiliza un método llamado peinada para prevenir el encordado entre paredes u objetos. Cuando el cabezal de impresión tiene que moverse de una parte de la impresión a otra, y hay un vacío entre los dos puntos, la peinada permite al cabezal moverse por dentro del perímetro impreso de la pieza en lugar de cruzar a través de huecos. Esto hace que cualquier goteo de la boquilla se deposite dentro de la parte en la que no se ve. Aunque esta técnica reduzca tiempos de impresión y de un acabado estético mejor puede provocar micro "atascos" temporales y como resultado generar subextrusión, con lo cual tendremos que tomar la decisión de usar o no dependiendo del tipo de pieza.

Cuando el cabezal de impresión tiene que moverse de una parte de la impresión a otra, y hay un vacío entre los dos puntos, la peinada permite al cabezal moverse por dentro del perímetro impreso de la pieza en lugar de cruzar a través de huecos. Esto hace que cualquier goteo de la boquilla se deposite dentro de la parte en la que no se ve. Aunque esta técnica reduzca tiempos de impresión y de un acabado estético mejor puede provocar micro "atascos" temporales y como resultado generar subextrusión, con lo cual tendremos que tomar la decisión de usar o no dependiendo del tipo de pieza.

Podemos desactivar este comportamiento de la siguiente manera:

Depende de nosotros decidir qué comportamiento nos conviene. Activando  Combing podemos beneficiarnos de reducir los tiempos de impresión y de evitarnos encordados, pero es posible nos cause problemas de subextrusióno problemas antiestéticos de arañazos en la superficie. Entramos en Expert/Open expert settings...En la sección Retraction aparece la opción Enable combing. Si tenemos clickada esta casilla el cabezal se moverá por el interior de la pieza. Si la tenemos sin clickar el cabezal realizará el movimiento tradicional. Puede ocurrir que el softwareCura no os permita entrar en el apartado Open expert settings. Si esta opción está en gris es porque tenemos configurado el software en modo quickprint, el formato de impresión predefinida. Para cambiar al modo full settings, impresión completa, tenemos que entrar en la opción Expert y activar la opción Switchto full settings. Si dejamos desactivada la opción de Peinada (Combing) Cura realizará una retracción y luego se moverá en línea recta cuando el cabezal se vaya a trasladar de un punto a otro.

Combing podemos beneficiarnos de reducir los tiempos de impresión y de evitarnos encordados, pero es posible nos cause problemas de subextrusióno problemas antiestéticos de arañazos en la superficie. Entramos en Expert/Open expert settings...En la sección Retraction aparece la opción Enable combing. Si tenemos clickada esta casilla el cabezal se moverá por el interior de la pieza. Si la tenemos sin clickar el cabezal realizará el movimiento tradicional. Puede ocurrir que el softwareCura no os permita entrar en el apartado Open expert settings. Si esta opción está en gris es porque tenemos configurado el software en modo quickprint, el formato de impresión predefinida. Para cambiar al modo full settings, impresión completa, tenemos que entrar en la opción Expert y activar la opción Switchto full settings. Si dejamos desactivada la opción de Peinada (Combing) Cura realizará una retracción y luego se moverá en línea recta cuando el cabezal se vaya a trasladar de un punto a otro.

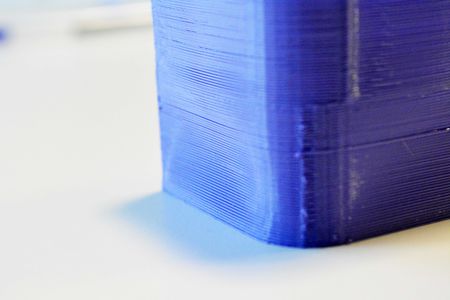

Base curvada

Estos defectos salen a causa de la alta temperatura de la plataforma. Las capas templadas de filamento se depositan sobre las anteriores líneas de material y el contacto con estas capas mantienen a las nuevas líneas en su sitio hasta que se enfrían y se endurecen. Con una cama muy caliente el plástico se mantiene a una temperatura donde todavía es maleable. A medida que vamos poniendo nuevas capas de plástico en la parte superior de esta masa semisólida de plástico, las fuerzas de contracción de las nuevas capas hacen que el objeto se vaya encogiendo por la parte inferior. Esto continúa hasta que la impresión alcanza una altura donde el calor de la cama ya no mantiene el objeto templado y cada capa se vuelve sólida antes de que la siguiente se deposite sobre ella, manteniendo así la parte alta de la pieza en su posición.

Para evitar este problema recomendamos bajar la temperatura de la plataforma. Puedes encontrar una referencia de la temperatura necesaria para la cama de cada material en la sección de Materiales, pero te recordamos que para cada impresora y en cada entorno la temperatura puede variar con lo que tendremos que jugar con los grados hasta encontrar el punto óptimo para nuestras impresiones.

La segunda opción para solucionar el problema es activar el ventilador adyacente. El ventilador enfriará el hilo extruído nada más depositarlo sobre la pieza. Para configurar los valores del ventilador a nuestro gusto en Cura hay que seguir los siguientes pasos:

- Clickar en el botón Expert y entrar en Open expert settings.

- En la ventana emergente, el apartado Cool es la dedicada a la refrigeración. Vamos a modificar la medida

- Fan full on at height (mm) le daremos un valor de 1mm para que el ventilador de pieza se encienda a tiempo. Esta opción permite marcar a partir de qué altura queremos tener el ventilador a tope. Si le decimos 1mm desde las primeras capas hasta alcanzar 1mm el ventilador irá encendiéndose progresivamente y a partir de este valor se mantendrá la ventilación a tope. Evitamos tenerlo a tope desde el principio porque la primera capa necesita calor para adherirse bien a la plataforma.

Si estamos 'imprimiendo'unasección muy pequeña, estas medidas podrían no ser suficientes. Las capas simplemente no pueden tener suficiente tiempo para enfriarse adecuadamente antes de que se deposite la siguiente capa. Para ayudar con esta cuestión podemos imprimir dos copias de nuestro modelo 3D a la vez, de modo que el cabezal de impresión irá alternándose entre las dos copias dándoles más tiempo para enfriarse.

Filamento mordido (Grinding)

Nos encontramos con filamentos mordidos cuando el motor trata de empujar el filamento a través de la boquilla pero en vez de empujar comienza a deslizarse sobre el filamento creando un surco en el hilo. Cuanto más muele el filamento menor adherencia es capaz de conseguir. En la Tumaker Voladora esto puede ocurrir por cuatro razones:

- Por tener un atasco en la boquilla

- Por no tener la boquilla a la temperatura adecuada

- Por tener la boquilla demasiado junta a la plataforma.

- Por no tener el muelle ajustado a las necesidades del material.

En los tres primeros casos el plástico no puede salir con fluidez por la boquilla mientras el extrusor empuja material, por lo tanto el filamento no puede avanzar y el extrusor empieza a comérsele. Para evitar estos errores nos aseguraremos que el cabezal está limpio mediante la técnica atómic method,miraremos que el cabezal esté a la temperatura adecuada y calibraremos la plataforma para que haya espacio entre la boquilla y la mesa.

El último caso puede darse por tenerdemasiada tensión en el muellede la palanca del extrusor. En la parte inferior del extrusor, debajo de las pestaña que indica la tensión del muelle, hay una pequeña rosca de color con la que podemos regular la fuerza que realiza el muelle. Si la rosca está demasiado dura también podemos regularlo introduciendo una llave allen de 2.5mm por el interior de la rosca.

Para ajustar correctamente la tensión del muelle tendremos que seguir unos pasos; primero le quitaremos toda la tensión y después vamos a ir dándole presión poco a poco mientras desde Repetier le damos al botón de extruir (el cabezal tiene que estar a la temperatura adecuada). En el momento que el extrusor extruya bien el material tendremos la tensión adecuada.

Diámetro del filamento

Los filamentos de alta calidad tienen una tolerancia muy precisa y se producen con un diámetro de 2,85mm. Este dato crea confusión ya que estos filamentos se venden como filamentos de 3mmØ. Tenemos que aclarar que la medida de 3mm hace referencia al diámetro del tubo Bowden de la impresora por el cual pasa el hilo. Si compramos filamento barato (nada recomendable) debemos asegurarnos de que el diámetro no excede los 3mm. Si el filamento excede 3mm es muy probable que atasque la impresora, ya que será demasiado gruesa para pasar a través del cabezal de impresión. Incluso puede causar una fricción excesiva que a su vez conduce a subextrusión. La mejor opción es adquirir materiales de alta calidad. En Tumaker distribuímos materiales de proveedores de confianza y trabajamos con empresas que producen materiales de alta gama.

También tenemos que tener en cuenta que algunos filamentos pueden ser ligeramente ovalados con lo cual aconsejamos medir el diámetro dos veces, girando el calibre 90 grados para la segunda medición.

Es muy importante que especifiquemos el diámetro del hilo que estamos usando en el software de la impresora. Este dato será usado por la impresora para calcular la cantidad de filamento que tiene que extruir para producir el ancho de línea que queramos. Si en la configuración detallamos que nuestro filamento es de 2.9mm de diámetro, pero en realidad mide 2.7mm, la impresora extruirá algo menos de material de lo que realmente necesita. Esto no causará una diferencia dramática en nuestra pieza pero puede crear pequeños huecos entre las capas. Puede ser la diferencia entre una impresión resistente al agua y una impresión en el que tengamos fugas.

Las paredes no se tocan

En primer lugar tenemos que determinar si las paredes no se están tocando en ningún punto o si se están tocando solamente en algunas partes. También es conveniente mirar si son las líneas entre si las que no se tocan o si los huecos quedan entre el perímetro y el relleno.

Si las paredes no se tocan entre sí en todo el conjunto de la pieza tenemos un  problema de extrusión. El software está pidiendo a nuestra impresora hacer una serie de líneas de 0,4 mm y los está espaciando a una distancia concreta para que estas se fusionen. Sin embargo, si la impresora está extruyendo menos material de lo debido, las líneas serán ligeramente más delgadas y no se fusionarán correctamente. La solución podría ser simplemente la reducción de la velocidad de impresión o el aumento de la temperatura de impresión unos pocos grados. Este es un problema de subextrusión así que si no conseguimos solucionar el problema con la velocidad o la temperatura seguiremos el resto de indicaciones de la sección de subextrusión.

problema de extrusión. El software está pidiendo a nuestra impresora hacer una serie de líneas de 0,4 mm y los está espaciando a una distancia concreta para que estas se fusionen. Sin embargo, si la impresora está extruyendo menos material de lo debido, las líneas serán ligeramente más delgadas y no se fusionarán correctamente. La solución podría ser simplemente la reducción de la velocidad de impresión o el aumento de la temperatura de impresión unos pocos grados. Este es un problema de subextrusión así que si no conseguimos solucionar el problema con la velocidad o la temperatura seguiremos el resto de indicaciones de la sección de subextrusión.

Sin embargo, hay algo más que podría estar sucediendo y está relacionado con el espesor de pared y el tamaño de su boquilla. Lo llamamos "thin wall problem o problema de la pared delgada". La boquilla estándar en la Tumaker Voladora es de 0,4 mm de diámetro, por lo tanto 0,4 también es la anchura con la que el software tiene que trabajar para realizar nuestra impresión. Ahora, supongamos que tenemos que crear una pared de 1 mm de espesor. El software genera dos pasadas perimetrales de 0,4mm cada uno dejando una brecha entre ellas de 0,2 mm. Como la boquilla es el doble de grande, el software no puede hacer caber la boquilla entre las paredes para llenar el vacío. Aunque las últimas versiones de Cura y Repetier solucionan estos problemas de forma muy eficiente pero siempre habrá casos donde el software no podrá ofrecer la mejor opción.

Para solucionar el problema de las paredes delgadas tenemos que intentar diseñar anchuras de pared múltiplos del tamaño de la boquilla. También vale la pena experimentar con el ajuste de grosor de la pared, shell thickness, y el porcentaje de relleno, infill. Para comprobar si la configuración de los valores de impresión son los correctos podemos comprobar los cambios y la simulación de la impresión en el modo de vista Layers en cura y enPrevisualizaciónen Repetier. La Vista se encuentra haciendo click en el botón de la parte superior derecha de la ventana.

Desplazamientos

Debido a las mejoras continuas de las impresoras 3D cada vez es menos habitual encontrarse con estos problemas. De todas formas aun existen casos particulares en donde pueden ocurrir.

Si hablamos de desplazamientos por fallo de la impresora 3D, hay tres razones principales por las que puede ocurrir: que la pieza que estamos imprimiendo se despegue y el cabezal choque contra él, que las correas se hayan destensado o que alguno de los puleys se haya aflojado.

El primero de los casos es el más sencillo. En los apartados de Levantamiento de la base y Las piezas se sueltan de la mesa podeis ver como evitar este problema y una vez solucionado la impresora volverá a imprimir sin desplazamientos.

En el caso de las correas y los puleys es algo más complicado. Primero tendremos que detectar cual de los dos problemas es el que está causando nuestro desplazamiento. Para ello vamos a realizar la siguiente prueba:

- Con el software que controla la máquina mandaremos la orden de mover el carro o el cabezal al otro lado del eje.

- Mientras se mueve sujetaremos el carro con la mano para impedir su movimiento y analizaremos como reacciona la máquina.

- Diagnostico: Si cuando frenamos el carro la correa se mantiene quieta y el puley (el puley es el engranaje que hay entre la correa y el motor) patina sobre la correa significa que las correas se han aflojado. Si en cambio se mantienen quietos la correa junto con el puley y el motor gira significa que es el puley el que se ha aflojado.

Si es el puley el que se ha aflojado la solución es apretarlo con una llave allen de 1.5 introduciéndolo en los pequeños agujeros que tienen en el exterior. Es una operación sencilla que podemos realizar fácilmente.Si el problema está en las correas directamente recomendamos contactar con nuestros compañeros del servicio técnico de Tumaker y os daremos un diagnóstico más detallado.

Por otro lado hemos detectado diferentes razones por los que aparecen los desplazamientos que son ajenos a las impresoras 3D:

- Soltar y volver a enchufar el usb que conecta la impresora al ordenador afecta a la impresión generando desplazamientos.

- Los campos magnéticos fuertes afectan a la impresión. Es recomendable no acercar las impresoras a estas zonas.

- Si el ordenador de la impresora (o el TumakerOS) están usándose en red hay que tener cuidado con las caídas de la red.

- De la misma manera si está programado algún backup de seguridad al mismo tiempo que se está imprimiendo este puede crear desplazamientos.

- Y por supuesto, si apagamos y encendemos la impresora o el ordenador durante la impresión se parará la impresión o aparecerán desplazamientos también

Filamento Enredado

Puede parecer obvio, pero te recomendamos que de vez en cuando te asegures de que tu filamento pueda desenrollarse sin problemas. C'omprueba que el filamento no se solapa en el carrete. No es raro tener un bucle de filamento debajo de varias capas de hilo enbobinado cuando que se generan al saca la bobina de la impresora para el almacenamiento y pueden ser difíciles de ver. Estos sobreposicionamientos de hilos se transmiten por el hilo de la bobina hasta que se genera un nudo tenso y cuando llega al extrusor frena el paso del filamento. Sobre todo hay que tener cuidado al comenzar una bobina nueva. En algunos casos el'hilose desbobina y puede salirse de la bobina facilitando los nudos.

Arañazos y marcas en las piezas (scratches)

A medida que el cabezal de impresión completa una capa superior, los movimientos de viaje (las que no depositan material) pueden hacer que aparezcan líneas antiestéticas en la superficie. Esto puede ser causado por dos razones:

La primera razón es que esté extruyendo más material de lo debido con lo cual realiza capas más altas de lo indicado por nosotros (estamos hablando de micras). En este caso tendremos capas que sobrepasan en altura al cabezal con lo cual cada vez que se mueva sobre la superficie imprimida dejara líneas marcadas. Para solucionar este problema bajaremos ligeramente la temperatura (uno o dos grados)o bajaremos el flow para que se reduzca la cantidad de filamento depositado.

El segundo problema puede ser que haya una ligera extrusión de plástico durante los movimientos de viaje. Al igual que en los casos de los encordados puede ocurrir que cuando el cabezal se mueve sin extruir caiga algo de filamento por propia gravedad. Esto ocurre sobre todo con materiales viscosos como el PLA.

Podemos activar la opción z-hop para solucionar este problema, una función de cura que se encuentra en la configuración de expertos. Para activarlo hay que entrar en el menú Expert/Open expert settings... y en la sección de Retraction podemos configurar la opciónz-hopa 0.1mm o 0.2mm. Esta característica hará que la impresora baje la cama la distancia indicada justo antes de hacer un movimiento de viaje y luego volver hacia arriba una vez que llegue a su destino. También podemos aumentar la velocidad de los movimientos de viaje. Podemos aumentar de los 150 mm/s a 200 mm/s sin problemas. Con un movimiento más rápido se reducirá la cantidad de tiempo que la boquilla puede rezumar plástico. Un efecto secundario de la función z-hop es que puede dejar una diminuta gota cada vez que realiza el movimiento. Sin embargo, las gotas son menos visibles y más fáciles de eliminar que los rasguños.

Para reducir aún más los arañazos podemos configurar el resto de los parámetros de la siguiente manera:

- Minimum travel (mm): 1

- Enable combing: activado

- Minimal extrusion before retracting (mm): 0

- z-hop when retracting (mm): 0

Esta configuración obligará al software a retraer siempre filamento antes de realizar un movimiento de viaje. Esto puede aumentar el tiempo de impresión ya que la retractación no sucede instantáneamente.

Imprime capas de relleno aleatorias o faltan partes de mi pieza

Puede ocurrir que la impresora no imprima partes del diseño.También podemos encontrar que los huecos dentro de nuestro modelo están completamente llenas (aunque no le hayamos pedido que lo haga así) o rellenas aleatoriamente por capas.Esto ocurre debido a errores en el archivo del modelo. Se pueden detectar estos errores visualizando el modelo con el modo X-Ray, haciendo click en el botón de la parte superior derecha en Cura. Cualquier área que muestre en rojo son las áreas problemáticas que potencialmente pueden causar problemas.

Cura tiene una serie de opciones agrupadas en la sección Fix horrible en la ventana Open expert settings... que ayudan a reparar las piezas. Saber cuál de las opciones de Fix horrible funcionará mejor o qué combinación será más adecuada depende de nuestro diseño y es cuestión de ensayo y error. Podemos cambiar al modo de visualización de "Capas"en el botón de visualizaciones para inspeccionar las áreas problemáticas a medida que utilizamos diferentes combinaciones y comprobar que se vayan a imprimir correctamente. Cabe señalar que la activación de estas opciones para un modelo que no es defectuoso puede causar errores que previamente no existían.

Aunque Cura tenga opciones de reparación desde Tumaker recomendamos rediseñar nuestros objetos en el software 3D con el que los hemos creado o reparar los diseños con Netfabb, el cual es mucho más preciso y fiable.

Las piezas se sueltan de la mesa

La causa más habitual en estos casos es que no hayamos calibrado correctamente la plataforma de impresión. Es muy importante que la plataforma esté perfectamente calibrada respecto al cabezal de impresión, que la distancia entre la boquilla y la cama sea lo más perfecta posible. Si al imprimir la primera capa el cabezal está demasiado lejos de la platamforma, el plástico no se aplastará contra la plataforma de impresión correctamente, por lo tanto, habrá muchas posibilidades de que nuestra pieza se suelte.

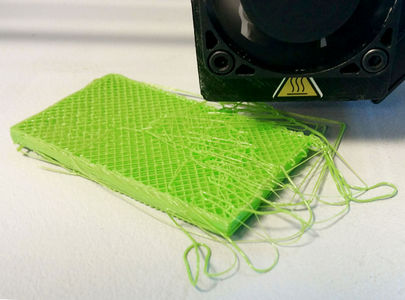

Impresión peluda (Hairy print)

Antes de nada es importante aclarar que la impresión peluda es un problema diferente a la del encordado. Los hilos que aparecen en la impresión peluda son muy, muy delgados y parecen ser capaces de aparecer incluso sin realizar movimientos de viaje.

Aunque las causas de este problema no están aun del todo claros parece que tiene mucho que ver con el material de impresión que estamos usando, siendo más problable que ocurra con materiales viscosos. También nos tenemos que asegurar de que nuestra boquilla esté limpia para que las pequeñas cantidades de plástico no sean depositadas al azar durante la impresión.

Afortunadamente, los pequeños pelos son bastante fáciles de quitar frotándolos con los dedos o pasando una lija fina.

Burbujas en los hilos y en las piezas

Cuando una pieza tiene en su superficie burbujas o pequeñas endiduras probablemente es por estar imprimiendo a temperatura demasiado alta. Cuando extruimos un filamento a temperatura más alta de lo debido se crean burbujas en el hilo que se extruye y estas irregularidades se ven en las paredes de las piezas. Además cuando imprimimos a temperaturas altas el material es más viscoso e inestable y es más difícil posicionar el hilo en las coordenadas adecuadas creando de esta manera surcos en la pieza.

La solución es tan sencilla como ir defendiéndolatemperatura hasta que veamos que la calidad de las capas mejora.

Grietas en la pieza

Las grietas en las piezas aparecen sobre todo cuando la pieza es grande. La mesa caliente provee de calor a la pieza pero en el caso de las piezas grandes la temperatura no llega a las capas altas. Es aquí cuando surgen las grietas al despegarse una capa de otra.

Este problema tiene pocas soluciones prácticas. Siempre recomendamos,en caso de tener que imprimir piezas grandes, utilizar otros materiales como el XT o PLA. Si no es posible cambiar de material, tendremos que jugar con la temperatura de la cama, intentaremos subir la temperatura todo lo posible hasta llegar al límite en el que no podamos elevarlo más por aparecer problemas de bases curvadas.

Información extraída de: wiki.ikaslab.org